Планирование продаж и формирование заявок на производство – одна из самых емких и трудных тем. В статье представлен опыт профессионалов, которые не один год занимаются этими вопросами.

Что главное в продажах? Конечно, прибыль! А как получить больше прибыли? Правильно, увеличить продажи. И если продавцам непродовольственных товаров несложно просчитать, какой заказ отправить на производство, то производителям продуктов питания необходимо максимально ответственно и грамотно подходить к формированию заявки на производство, отгрузке товара со склада, организации его перевозки и хранения.

Естественно, без планирования продаж и прогнозирования отгрузок товара ведение бизнеса практически невозможно. Планирование обеспечит не только увеличение объема продаж, но и предупреждение таких проблем, как отсутствие товара на складе, задержка отгрузок, товары с истекающим сроком годности и т.д.

Основные проблемы при составлении заявки на производство

Трудоемкость и сложность процесса планирования

Планирование и составление заявок на производство занимает колоссальное количество времени. Это настолько необходимые операции, что специалисты, отвечающие за их выполнение, годами не уходят в отпуск. Возникает своеобразная зависимость человека от работы и работы от человека, ведь, если специалиста не будет, на предприятии может остановиться вся работа.

Появление излишков на складе и необходимость их списания

Не совсем правильное планирование может привести к тому, что продукция будет реализована не в полной объеме и на складе появятся излишки. Это может негативно сказаться не только на прибыли, но и на всем бизнесе.

Ошибки при осуществлении закупок, срывы производства

Неправильно организованный процесс закупок, например, не вовремя заказали сырье, может привести к срыву или остановке производства. Этот факт еще раз доказывает, насколько важен этап планирования.

Невысокий уровень клиентского сервиса

К примеру, вы запланировали определенный объем производства, но его не хватило, чтобы удовлетворить все запросы клиентов. В итоге крупные клиенты выставили счет за некачественное выполнение клиентского сервиса. Поэтому производители во избежание штрафов в первую очередь стараются отгрузить продукцию крупным сетям. Зачастую остальные клиенты остаются без продукции и вынуждены искать более ответственного производителя. Это обстоятельство, соответственно, отражается на репутации и доходах производителя.

Срыв поставок по акциям

Интересный факт: специалисты, занимающиеся производством, не слишком жалуют акции. И это понятно: акции, как правило, появляются неожиданно и продукцию нужно предоставить быстро и большой партией. Соответственно, появляется угроза срыва поставок. Есть способ предусмотреть эту ситуацию на этапе планирования: планировать производство под статичный поток и под акции по отдельности. Осложняется этот способ тем, что сложно спланировать два потока, когда объем акций увеличивается.

Основные подходы к планированию

Продажи и производство планируются по отдельности

Этот способ наиболее популярен у производителей. Он базируется на следующем правиле: продажи планируются исходя из того, сколько готовой продукции есть на складе. Соответственно, производство ориентируется не на продажи, а на то, как освобождается склад готовой продукции. То есть производство продукции прямо пропорционально тому, как быстро уходит готовая продукция со склада, и пополняет запасы. Продажи планируются таким образом, чтобы продать всю готовую продукцию со склада.

В этом способе есть свои преимущества. Но и недостатки тоже имеются. В первую очередь это информационный разрыв, который существует между производством и продажами. Производство не ориентируется на продажи в будущем, а смотрит в прошлое. Этот недостаток может серьезно осложнять процесс продаж. Например, запуск в акцию нового продукта вызовет увеличение продаж, соответственно, производство не сможет обеспечить необходимый в этом случае объем продукции.

Производство продукции с ориентацией на план продаж на месяц/неделю

Этот подход также популярен среди производителей. Продажи планируются на основании того, сколько продукции можно будет продать в планируемый период, учитывая все акционные активности. Чаще всего за планируемый период берется месяц. Так план попадает в производство.

Из недостатков этого метода следует выделить следующий. Продажа любой продукции происходит неравномерно, значит, производство не может сориентироваться, к какому моменту, сколько и что именно нужно производить. Например, отделом продаж было запланировано продать большую часть продукции к середине месяца, а производство к этому сроку смогло предоставить лишь небольшую часть готовой продукции. Отсутствие определенной четкости выполнения плана продаж внутри запланированного периода приводят к проблемам, о которых мы рассказали в начале статьи.

Планирование, основанное на прогнозе отгрузок

Главную роль в этом способе планирования играет логист – специалист, который ежедневно анализирует историю продаж, остатки готовой продукции на складе, предварительные заявки на производство и на основании этой информации формирует заявку на производство. Главное в таком подходе к планированию – по максимуму выполнить планы отгрузок, минимизируя тем самым остатки готовой продукции на складе.

Этим способом планирования пользуются в первую очередь те компании, для которых крайне важно быстро реализовать продукцию, – компании, производящие продукцию Ultra-Fresh с небольшим сроком годности (2-3 дня). Планирование на более чем один день для нихпросто недопустимо. Поэтому так важна роль логиста, который составляет скользящий ежедневный план.

Скользящим планированием также пользуются компании, которые выпускают большой объем продукции, а для ее хранения нет подходящих складов. В этой ситуации хочешь не хочешь, а придется пользоваться ежедневным планированием, так как готовую продукцию просто негде хранить.

В подобных случаях, когда есть какие-либо ограничения, логично провести оптимизацию, но, как правило, проводится она крайне редко.

На данный момент на рынке преобладают совершенно другие подходы. Поэтому в большинстве те компании, которые:

- пользуются определенной свободой по срокам годности;

- пользуются возможностью приклеивать этикетки;

- не пользуются системой «Меркурий» - система, предоставляющая электронные ветеринарные сертификаты. Эта система не позволяет ставить на готовой продукции дату еще не наступившего дня;

- располагают складами, площадь которых рассчитана на гораздо большее количество продукции, чем может произвести компания.

Все это приходит к тому, что они пользуются либо первым, либо вторым способом планирования. Хотя в их случае логично и оптимально было бы воспользоваться моделью скользящего планирования.

Как правильно сформировать заявку на производство

Заявка на производство формируется в три шага:

1) составление плана отгрузок;

2) составление плана запуска производства продукции;

3) составление плана упаковки.

Производство можно сравнить с коробкой, у которой есть вход (продукт, который запускаем в производство) и выход (выпуск уже готовой продукции в упаковке). Вопрос упаковки – один из ключевых. Запуская продукцию в производство не всегда известно, в какую упаковку он будет помещен, так как один и тот же продукт может выпускаться в нескольких видах упаковки. Возьмем, к примеру, минеральную воду. Она может разливаться в бутылки разного объема: 0,5 л, 1 л, 2 л. Но это одна и та же минеральная вода. Во избежание путаницы вводится такое понятие, как базовый продукт.

Базовый продукт – этот тот, который определяется исключительно его рецептурным содержанием без привязки к упаковке. К примеру, минеральная вода – это базовый продукт, а SKU, по которому она отгружается, – это то значение, в каких упаковках минеральная вода отгружается.

Таким образом, мы как бы разграничиваем производство на две части. Одна – это производство базового продукта, вторая часть – упаковка базового продукта в емкости разного типа. Получается, что базовых продуктов гораздо меньше, чем продуктов в упаковке. Поэтому, чтобы не допустить ошибок, стоит планировать производство продукта не в конкретной упаковке, а производство базового продукта. Поэтому и в заявке на производство следует указывать название базового продукта. Причем планирование на отгрузку базового продукта рассчитывается на длительное время, а продукта в упаковке – на ближайшие отгрузки.

Как рассчитать прогноз отгрузки

Периодом планирования будем считать неделю по дням. Почему так? Ориентируемся мы в данном случае на производство, цикла которого 2-3 дня. Такой цикл характерен для производства молочной, мясной, некоторых видов кондитерской продукции. Планирование недели по дням удобно, так как оптимизация загрузки оборудования идет недельными периодами

Для того чтобы рассчитать прогноз отгрузок, изображенный на рисунке, мы использовали формулу:

Прогноз отгрузок = (Ср.V отгр. – Акц. вклад) × К сез.план / К сез.база + Акц. вклад буд.

Ср.V отгр. — средний объём отгрузки;

Акц. вклад –акционный вклад;

К сез.план – коэффициент, отражающий сезонность недели;

К сез.база – коэффициент, отражающий сезонность предыдущего периода;

Акц. вклад буд. – предполагаемый акционный вклад.

Можно заметить, что эта формула похожа на формулу, применяемую для расчета плана продаж. Отличие состоит в том, что в данном случае мы оперируем днями.

Базовый продукт в нашем примере – колбаса «Докторская». Расчет прогноза отгрузок «Докторской» в вакууме производится по следующей формуле:

Прогноз отгрузок = (40-10) × 1,1/1 + 15 = 48

То есть во вторник запланировано отгрузить 48 единиц «Докторской» колбасы в вакууме. Аналогичным способом рассчитывается прогноз отгрузок «Докторской» колбасы в нарезке.

Как рассчитывается план запуска

После того как мы рассчитали план отгрузок, необходимо рассчитать план, по которому будет осуществляться запуск базового продукта в производство. Итак, есть базовый продукт – «Докторская» колбаса (Н/У – значит без упаковки), есть SKU: в вакууме и в нарезке.

В первую очередь рассчитывается план запуска продуктов на каждый день недели, так удобно будет просматривать план.

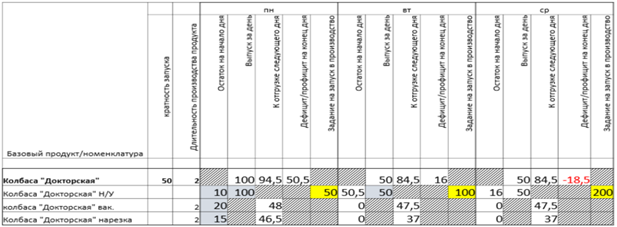

Обратимся к таблице. Из параметров Длительность производства и Выпуск продукции за день мы узнаем, что объем запущенной два дня назад в производство продукции 100 единиц. Соответственно, получить эту продукцию мы должны в понедельник, то есть сегодня.

Из параметра К отгрузке следующего дня узнаем, какое количество продукции нужно подготовить, чтобы обеспечить отгрузку на следующий день.

Ориентируясь на то, сколько продукции осталось, сколько было отгружено и сколько еще будет произведено, легко получаем Дефицит или Профицит продукта на конец рабочего дня. Этот параметр рассчитывается по следующей формуле:

(Остаток на начало дня+ Выпуск за день) – К отгрузке следующего дня

Дефицит/Профицит на конец дня = (10+20+15+100) — 94,5 = 50,5

Полученную цифру ставим в задание на запуск в производство. Она оказывает непосредственное влияние на обеспечение дефицита или профицита того дня, что будет через двое суток, так как период производства продукта составляет два дня. Таким образом, рассчитывая план на неделю, мы поставим на среду задание на то, что согласно расчетам будет в дефиците на пятницу, в четверг, соответственно, поставим в задание ту цифру, что предположительно будет в дефиците в субботу.

Редактированием такого параметра как Задание на запуск в производство занимается специалист. Только следует хорошенько запомнить, что поставленная в задание цифра будет актуальна только через два дня. К примеру, в понедельник мы видим, что в задании на запуск в производство стоит цифра 50, значит, в среду будет выпущено 50 единиц продукции. Но в этом случае опять же в среду будет дефицит 18,5. По этой причине должна быть скорректирована цифра, запланированная на понедельник. Чтобы в среду не было дефицита, в задании на понедельник меняем цифру 50 на 100.

Расчет задания на упаковку

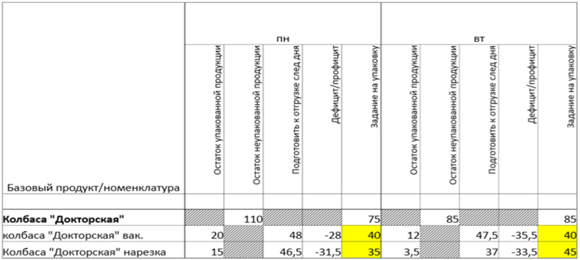

Так как задание на упаковку дается уже в конкретных SKU, к примеру, в вакууме или нарезке, мы знаем, какая продукция будет упаковываться, а какая нет.

Остаток неупакованной продукции подсчитывается просто: к произведенной в этот день продукции прибавляют ту, которая не была упакована в следующие дни.

Подготовить к отгрузке следующего дня показывает, какое количество упакованной продукции будет обеспечивать отгрузку вторника.

Ориентируясь на Дефицит\Профицит неупакованной продукции, создаем задание на упаковку

Дефицит/профицит = 110 — 75= 35

На вторник запланировано выпустить 50 единиц продукции, значит, получаем 85 (50+35) единиц продукции, которая будет неупакованна во вторник.

Бывают различные ситуации, иногда неупакованная продукция может оставаться, иногда – нет. Это зависит от специфики продукции, которую производит предприятие.

И напоследок

Предложенные нами схемы нельзя считать идеальными. Возможно, они не будут работать на вашем производстве. Однако на предприятиях, специализирующихся на производстве молочной и мясной продукции, пива и кондитерских изделий, есть определенная закономерность. Это мы заметили и вывели представленные вам алгоритмы.

На наш взгляд, большинству компаний, занятых в производстве, выполняющих огромное количество требований к срокам годности, упаковке и реализации, следует перейти к скользящему планированию. Так как формировать и корректировать заявки на производство им следует гораздо чаще раза в неделю.