Практика реализации требований химического производства в 1С:ERP

Система 1С:ERP Управление предприятием 2 (1С:ERP) внедрена во многие предприятия Беларуси. Объясняется это ее универсальностью: 1С:ERP успешно работает на предприятиях, функционирующих в разных сферах. Но, автоматизируя процессы, нужно опираться на специфику отрасли, в которой функционирует предприятие. Соответственно, типовое решение 1С:ERP нужно адаптировать под определенные требования.

Что общего между химической промышленностью, фармацевтическим производством и косметологией? То, что требования, которые предъявляются к системам автоматизации, у них схожи. Перечислим их.

· Учет материала и готовой продукции по сериям. Необходимость отслеживания расхода материала на выпуск продукции в разрезе серий.

· Высокие требования к качеству готовой продукции, так как косметические продукты или лекарства низкого качества могут принести вред здоровью потребителей. Поэтому необходима установка программ, которые будут отслеживать, соответствуют ли сырье и продукция предъявляемым к ним требованиям.

· Ненормированный расход сырья.

· Несколько стадий производственного цикла. А это значит, что необходимо организовать полуфабрикатный вариант учета всех затрат на производство продукции. Применение этого варианта оправдано по нескольким причинам. Во-первых, полуфабрикаты могут быть основой для различной продукции. Во-вторых, некоторые виды полуфабрикатов отправляются на переработку уже в следующем отчетном периоде, а значит – необходимо знать точное количество оставшегося сырья и его стоимость.

Из нашей статьи вы узнаете, каким образом можно реализовать все вышеперчисленные требования при внедрении 1С:ERP Управление предприятием 2.

По пунктам разберем, как осуществляется процесс автоматизации.

Чтобы организовать отлеживание партий сырья и возможность регистрировать их качественные показатели, используется механизм серийного учета. Для его настройки следует выполнить следующие действия:

· объединение всех позиций сырья в определенный тип номенклатуры;

· разработка метода, с помощью которого будет осуществляться идентификация серий. В номер серии обязательно включается код справочника – идентификатор позиции номенклатуры. Это нужно по той причине, что типовым механизмом поддерживается уникальность, исходя из номера серии и срока годности, то есть не контролируется подчинение серии какой-то определенной единицы продукции;

· объединение в один вид номенклатуры полуфабрикатов и нескольких позиций уже готовой продукции, так как полуфабрикату присваивается номер серии, тот же номер присваивается и впоследствии продукции;

· разработка и использование методов маркировки, которые будут отражены в номере серии. Цель маркировки: сделать каждую серию полуфабрикатов и продукции уникальной.

· снизить риск появления ошибки в процессе создания серий для полуфабрикатов и готовой продукции. Сделать это поможет обработка, которая встраивается непосредственно в механизм системы. Обработка, следуя специально разработанным правилам, автоматически присваивает номер серии и проверяет, корректен ли серийный номер в том случае, если он был создан пользователем вручную;

· разработка механизма, который будет автоматически подбирать серию сырья, опираясь на его срок годности (по методу FEFO), статус проверки, а также будет осуществлять подбор партии оптимального объема (исключением будет лишь списание остатков разных серий). Таким образом, в документах, отражающих перемещение или передачу сырья непосредственно в производство, системой будут автоматически подобраны именно те серии, которые необходимо переместить или использовать. Этот механизм значительно повысит удобство пользования программой;

· установка в режиме «Учет себестоимости по сериям» использование серий. Это действие необходимо для правильного ведения стоимостного учета по серии, а также для расчета себестоимости отдельной серии.

Обязательно следует указывать серию, в противном случае система не будет автоматически контролировать, корректно ли ведется серийный учет.

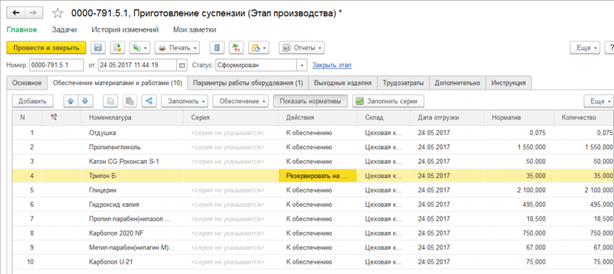

На картинке показано, как пользователь нажатием кнопки «Заполнить серию», которая автоматически подбирает проверенную серию, зарезервировал и присвоил номер серии.

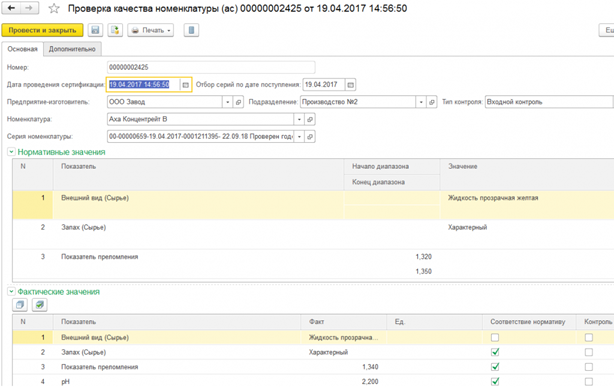

Автоматизация управления качеством

В химической промышленности необходимо строго контролировать поступающее сырье, процесс производства полуфабрикатов и, конечно, качество произведенной продукции. В 1С:ERP такого механизма, как Управление качеством готовой продукции и сырья, нет, поэтому его нужно разработать для того, чтобы все данные о прохождении контроля были зарегистрированы и хранились требуемое количество времени.

Для этого создается регистр, предназначенный для хранения данных о контроле, а также документ, отражающий показатели качества сырья и готовой продукции.

Далее создаются отчеты, посредством которых специалисты службы качества будут контролировать качество сырья и продукции каждой серии.

Ненормированный расход сырья

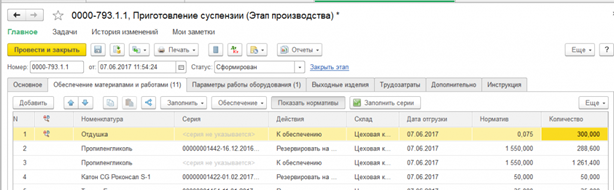

В химической промышленности установлены определенные показатели качества сырья. В некоторых случаях реальные показатели качества отличаются от эталонных. По этой причине возникает необходимость корректировать нормативы использованного сырья. Кроме этого, непосредственно в процессе производства требуется увеличить или уменьшить количество сырья, необходимое для обеспечения надлежащего качества готовой продукции.

В 1С:ERP расход сырья на различных этапах производства продукции заполняется согласно нормам, разработанным технологами и указанным ими в спецификации. Но при необходимости у диспетчера есть возможность изменить нормативные показатели расхода сырья непосредственно в процессе производства, не изменяя при этом спецификацию. Применять такой метод плавающих норм потребления сырья в химическом производстве можно посредством типовых функций 1С:ERP.

Каким образом осуществляется данная операция? В графе «Количество» диспетчером указывается объем сырья, необходимый для производства данной серии, количество сырья зависит от нескольких показателей, в том числе и от качества исходного материала. Оператор во время ввода фактически израсходованного сырья будет видеть эту информацию как нормативную.

Многоступечатость цикла химического производства

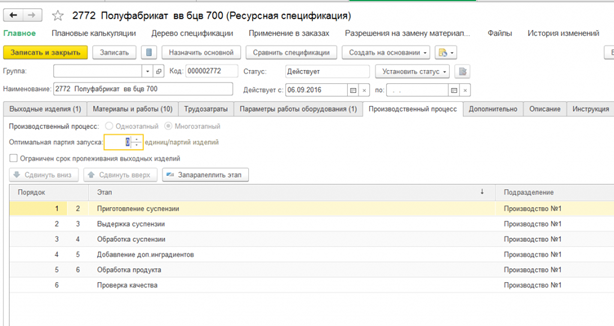

Процесс производства состоит из нескольких этапов. Программа 1С:ERP позволяет отразить эту особенность: в каждом из этапов можно указать определенную последовательность всех операций, которые запланированы.

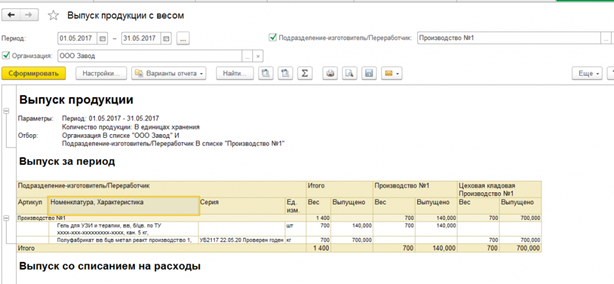

Для полуфабрикатов можно определить точки регистрации и сделать отдельные спецификации. Это позволит отражать выпуск как готовой продукции, так и полуфабрикатов. Результат – оперативное отслеживание основных операций и партий готовой продукции.

Как включить в процесс автоматизации сотрудников компании?

Одна из ключевых проблем, с которыми сталкиваются организации при автоматизации процессов производства, – это нежелание сотрудников компании вникать в тонкости работы с программным обеспечением. Да и производственные подразделения не всегда оснащены необходимой компьютерной техникой.

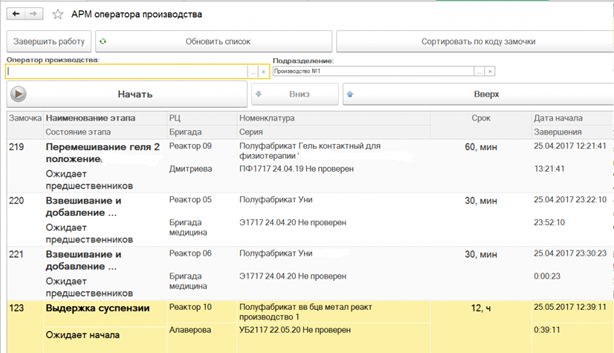

Решением этой проблемы может стать массовое применение планшетов и автоматизированных рабочих мест (АРМ) на производстве.

1С:ERP позволяет настроить встроенный рабочий стол, предназначенный для занятых на производстве специалистов, так, как того требуют особенности сферы деятельности компании. Например, при необходимости можно удалить ненужные поля или, наоборот, добавить те, которые будут востребованы, можно настроить управление цветными индикаторами или наладить групповую обработку. Подобные манипуляции значительно упростят работу с системой и продемонстрируют работникам производства все преимущества 1С:ERP.

Преимущества АРМ для компании очевидны. Благодаря тому, что операторы на производстве будут фиксировать всю необходимую информацию о том, сколько сырья или комплектующих было потрачено, руководство будет оперативно получать точные данные о себестоимости выпускаемой продукции и ее качестве.

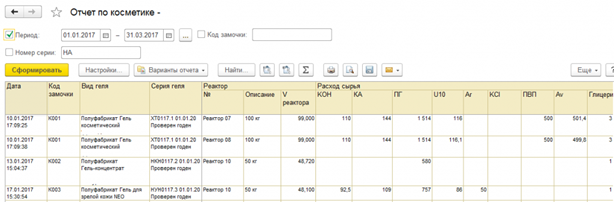

Еще один вопрос, который интересует руководителей предприятия: как получить максимально полную картину рентабельности производства. Эту задачу можно решить двумя способами.

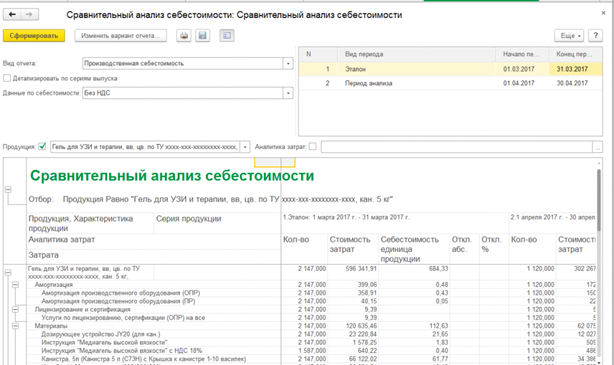

Во-первых, можно разработать особый блок, отражающий распределение второстепенных расходов на выпуск продукции. Этот блок будет предназначаться только для оперативного управленческого учета.

Во-вторых, можно разработать отчет, анализирующий деятельность по выпуску разных единиц продукции за определенный период времени или по выпуску одной и той же продукции за несколько периодов. При этом есть возможность установить различные способы распределения на продукцию как для производственных, так и для косвенный статей. Важный момент: в закрытии месяца не забудьте указать процедуру распределения косвенных расходов, предназначенных для каждой единицы продукции соответственно заданным для статей способам.

Выполнив вышеперечисленные действия, не составит труда выполнить анализ динамики себестоимости и принять какое-либо управленческое решение.

1С ERP была успешно внедрена на многих предприятиях химической промышленности. Поэтому можно с уверенность сказать, что автоматизация, несмотря на потраченные средства, позволит увеличить рентабельность предприятия и, соответственно, повысить доходы.